| 智能设备 | 智慧工厂 | 智慧能源 | 知识图谱 | 智能决策 |

| 设备预测性维护 | 智能产线 | 能源数据采集 | 快速构建业务知识图谱 | 人工智能算法平台 |

| 设备生产效率实时监控 | 质量管理 | 能流图 | 企业数据综合治理 | 智能场景开发 |

| 设备诊断报告 | 设备管理 | 能源规划和看板 | 大数据集成平台 | 视觉AI |

| 设备智能点巡检 | | | | 质量大数据预测 |

| 企业级数据平台 | IOT+业务系统 | IOT+AI |

| 边缘节点系统 | IOT+ | HiperMATRIX+AI |

| ·连接现场设备采集设备数据 | ·IOT+MES | ·为AI平台的模型构建提供完整全面的训练数据集 |

| ·定义数据标准统一数据规则 | ·IOT+能源管理 | ·模型的快速集成实现算法的实时编排与结果输出 |

| ·为其他业务系统提供统一的数据服务 | ·IOT+设备管理 | |

| 物联网平台云节点系统 | ·IOT+质量应用 | |

| ·实现企业级的数据管理 | ·IOT+数字孪生 | |

| ·主流云厂商的平台数据集成接入 | …. | |

| ·为企业级的运营决策的提供数据支撑 | | |

| 快速接入数据

统一的数据标准

IT/OT融合 | 为业务系统提供实时、准确、有标准的数据

简化数据应用

加速系统构建 | 实时编排实现产线智能反控

助力智能化应用快速落地 |

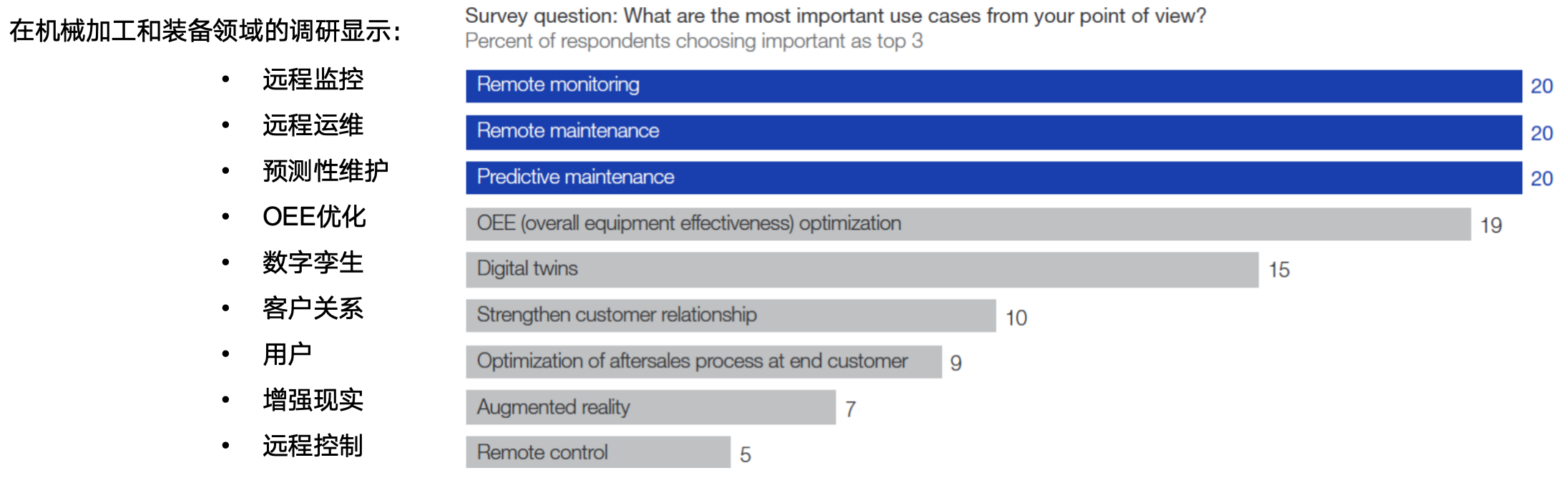

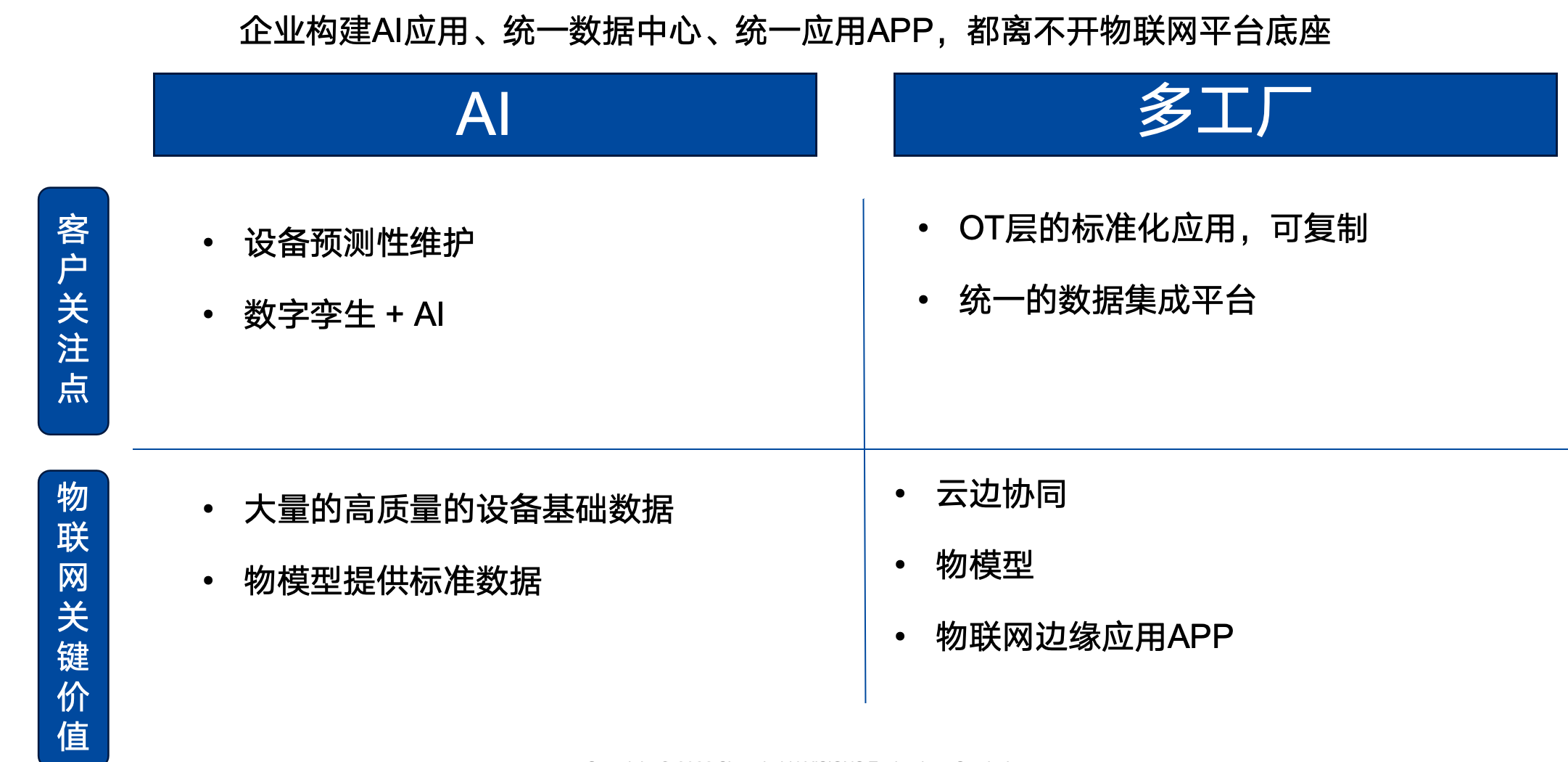

越来越多的企业关注到工业物联网平台在数字化工厂转型中的核心底座价值,以及IIoT+应用的重要性

·哪些应用能够体现数据应用的最大价值?

| 核心内容: | 业务价值: |

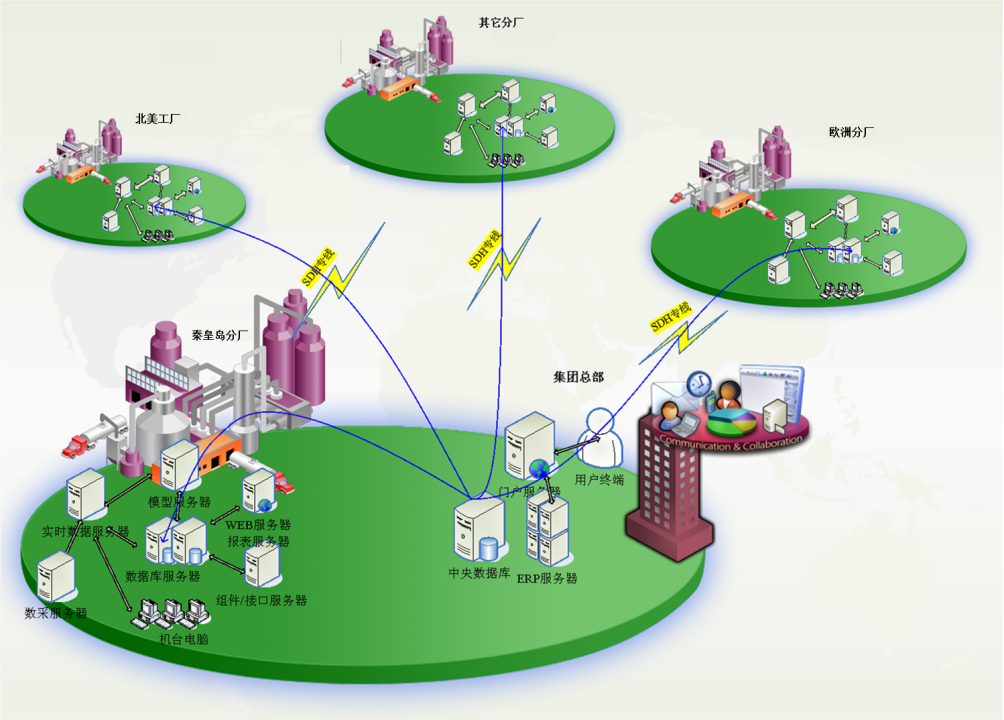

| ·梳理出集团管控数据项,按照规范形成标准模板; | ·协助实现集团统一管控,分厂实施的管理模式。 |

| ·集团与分厂间业务流程规范化,形成可执行的业务流; | ·充分利用工厂生产数据,采用先进的技术进行数据挖掘,找出数据间关联性,从而更好的服务与业务管理。 |

| ·云边协同部署,降低系统整体建设及运维成本; | |

| ·采用域设计和数据标签隔离,确保数据安全;从横向和纵向挖掘不同分厂的数据关联,找出数据的价值; | |

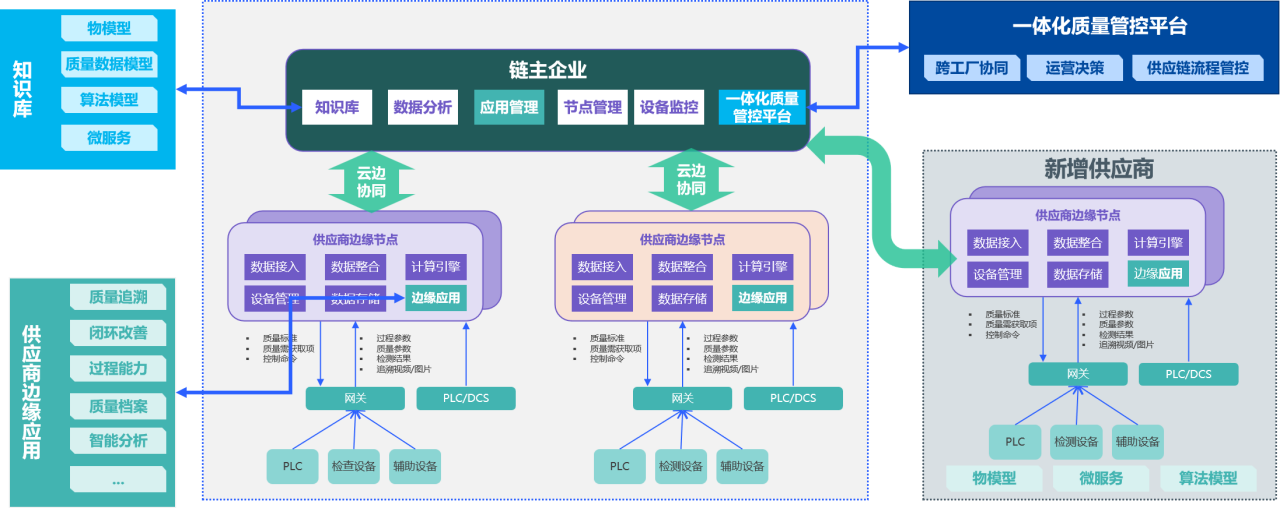

IIoT价值:将供应商视为边缘节点,获取关键数据,实现链主对供应商的标准化管理

| 客户痛点 | 慧程解决方案 | 客户收益 |

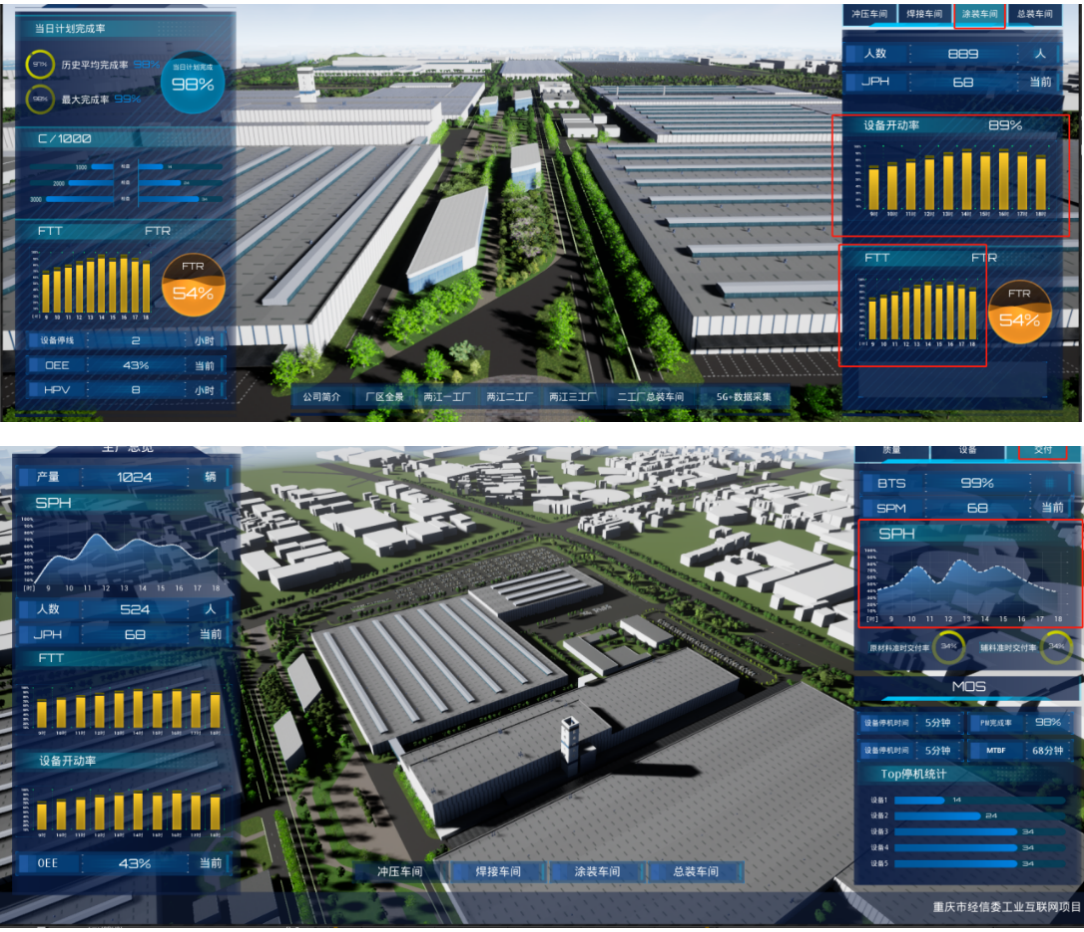

| ·企业厂区面积大设备众多,生产过程工艺复杂、多种车型完全混线生产且存在保密生产区域,导致生产过程调度极度耗费人力,且存在由于调度不及时造成的过程损失和生产偏差的情况。急需通过有效的手段实现生产过程的精准呈现和指标动态追踪,及时发现过程问题并对关键保密区域实现有效的生产故障排查 | ·基于HiperMATRIX建立设备与工位的物模型,对接数字孪生模型提供实时数据,实现关键工位和设备的虚实孪生,真实反映生产过程状态·提供快速响应的历史数据接口,实现并基于数字孪生模型和历史数据实现关键过程回放,辅助进行问题溯源分析·基于数字孪生模型,叠加层级化的生产指标体系,对生产过程指标和异常进行实时的分析和预警 | ·生产数据及时准确,客观真实的展现呈现实时状态,掌握整车生产的全生命周期

·保密区域实现 100% 生产过程回放·车间调度人员减少 10%

·故障响应时间减少 10% |

| 客户痛点 | 慧程解决方案 | 客户收益 |

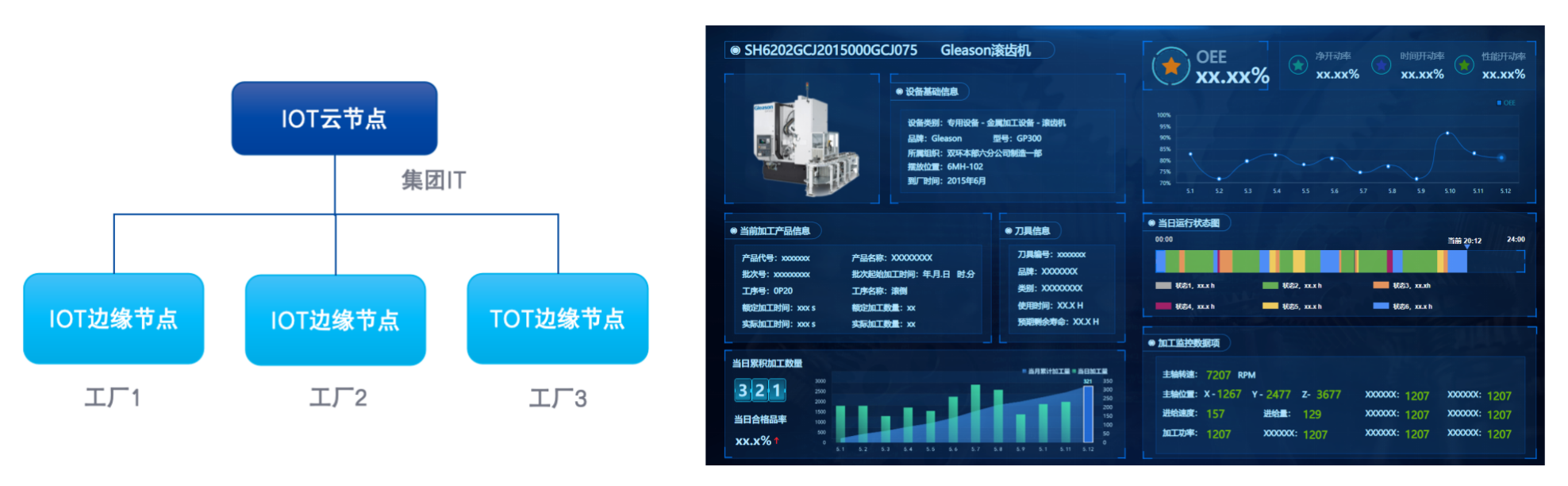

| ·集团层运营决策难,各工厂没有统一的数据平台

·业务系统构建时间长,无法满足灵活的数据接入和计算需求

·系统扩展周期长 | 标准化的数据接入

·各工厂部署IOT边缘节点对接现场网关、Siemens数控机床进行数据采集; ·集团IT中心部署IOT云节点,对接三个工厂的边缘节点进行数据汇总·利用物模型整理并归类现场多厂家多协议的生产设备;

标准化的数据服务

·通过标准接口为上层MOM系统、能源管理系统提供数据服务;

低代码的数据应用

·基于内置计算引擎,拖拽构建流式数据处理

·基于内置可视化工具,拖拽构建护具看板和生产过程报表

基于云边双层架构的快速扩展

·通过IOT云节点自动部署边缘节点服务与应用·管理工厂沉淀知识,包括物模型、计算方法,一次更改全局应用 | ·支撑决策:结果数据→过程数据

·业务系统数据对接:1~2月→1周·看板开发:1个月→3天 人员无需代码基础 ·新工厂数据获取:1个月→5天

·知识管理:供应商拥有→企业拥有 |

| 客户痛点 | 慧程解决方案 | 客户收益 |

| ·产线分布较广,设备种类繁多,mes平台对接数据难度大·工厂没有统一的数据平台,无法满足集团数据入湖的需求

·业务系统构建时间长,无法满足灵活的数据接入和计算需求

·新线扩展周期长,原有积累很难复用 | 标准化的数据接入

·各产线部署IOT边缘节点对接现场包装、检测、执行设备进行数据采集;·工厂IT中心部署IOT云节点,对接5条包装线的边缘节点进行数据汇总·利用物模型整理并归类现场多厂家多协议的生产设备;

标准化的数据服务·通过标准接口为上层MES系统、以及能源、质量等业务系统提供数据服务;

低代码的数据应用

·基于内置计算引擎,拖拽构建流式数据处理·基于内置可视化工具,拖拽构建护具看板和生产过程报表

基于云边双层架构的快速扩展

·通过IOT云节点自动部署边缘节点服务与应用·管理工厂沉淀知识,包括物模型、计算方法,一次更改全局应用·新产线服务一键部署,一键下发已有物模型 | ·支撑决策:结果数据→过程数据

·业务系统数据对接:1~2月→1周

新工厂数据获取:1个月→5天

知识管理:供应商拥有→企业拥有 |

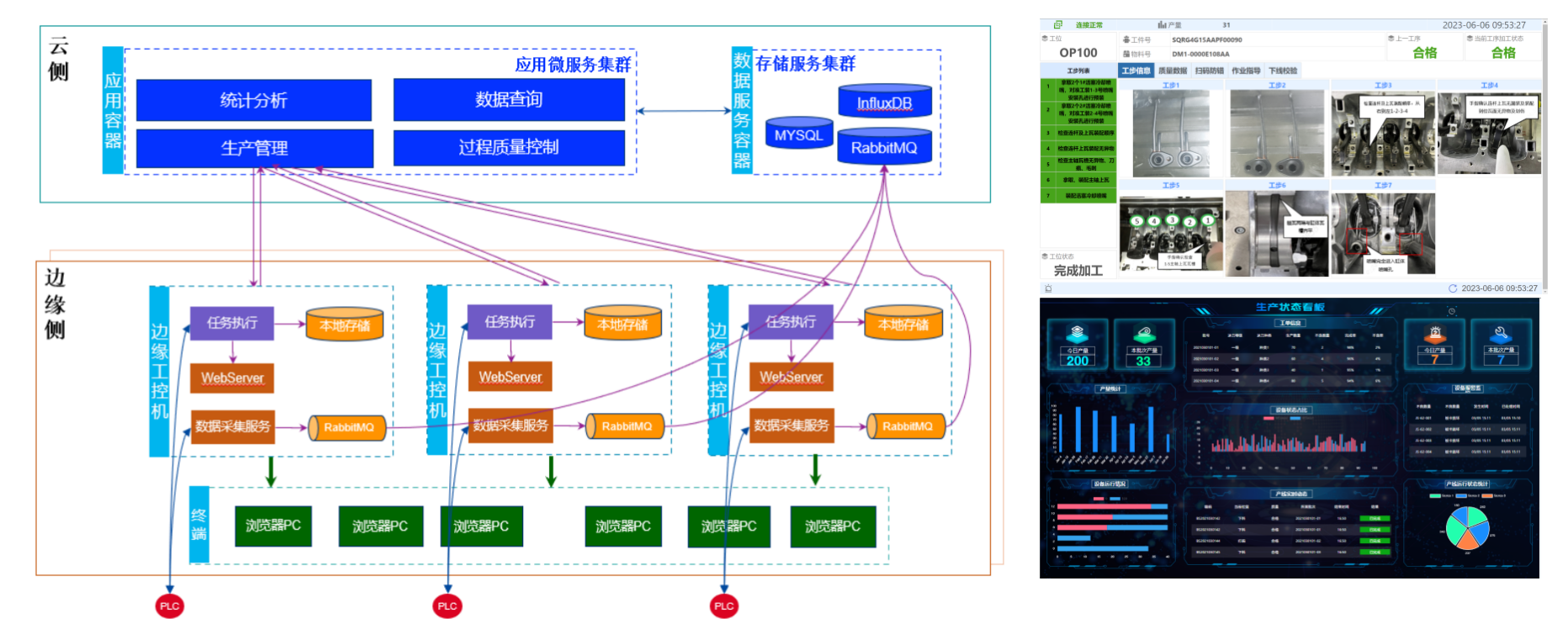

| 客户痛点 | 慧程解决方案 |

| ·装配线生产监控系统:全面集成设备生产过程数据,由MES系统主导生产计划,边缘应用系统负责控制执行。·涵盖生产、质量、工艺等业务功能,实现生产过程透明、生产过程可控、产品可追溯、采集数据标准化,系统支持后续扩展和推广应用。 | ·HiperMATRIX边缘节点,进行工位执行数据的采集以及生产任务的执行·三节点高可用部署,分别覆盖三条产线,各节点动态切换进行负载均衡·云侧对接MES进行生产任务管理,边缘节点的管理监控以及应用部署

·覆盖 短发线、长发线、盖发线共计163个工位,74个PLC,200个接入设备,20000采集点 |

| 客户痛点 | 慧程解决方案 | 项目意义 |

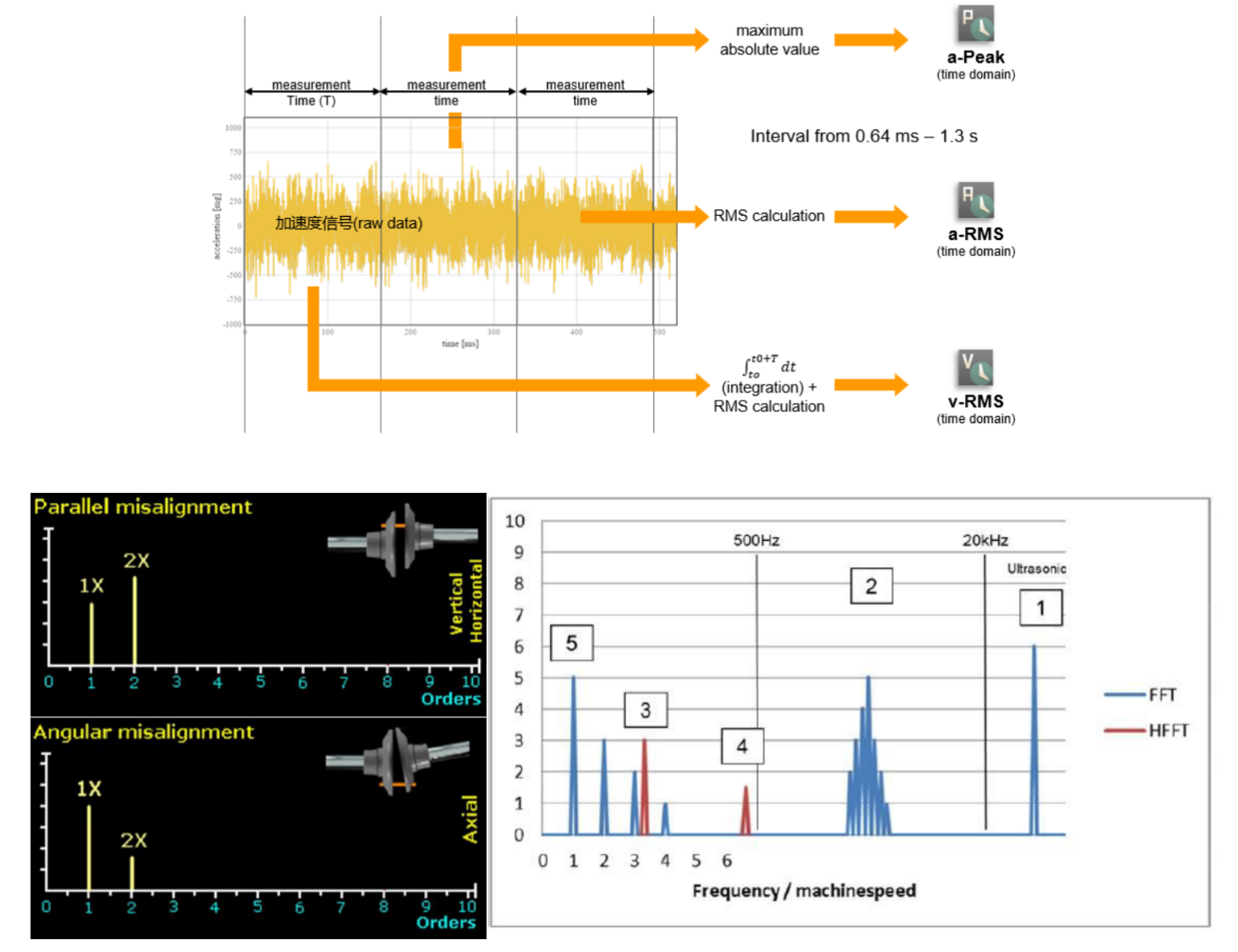

| ·现有的预防性维护会产生大量不必要的检修工作

·计划外的故障会导致意外停线影响生产 | ·以工业物联网平台为基础,结合振动分析理论以及IFM优秀的行业经验,打造机理+AI的设备故障预测诊断方案

·针对焊装车间场内升降机、转台、转鼓等进行不对中、不平衡、松动、轴承故障等常见故障进行针对性的预测 | ·项目覆盖焊装车间内部常见设备,设备数量300+,可以积攒大量数据与模型,后续可直接复用·结合IFM的优秀行业经验并进行技术积累,完善IOT 设备预测性维护边缘应用功能 |

| 客户痛点 | 慧程解决方案 | 成果效益 |

| 国产汽车品牌的外饰设计在逐步面向用户个性化定制的趋势发展,这给整车生产带来了前所未有的检测压力。 | ·IOT+AI,实现外饰防错检测的自动化作业,部署灵活,改造成本小,上线速度快,稳定衔接现有业务系统;·基于AI平台进行模型标注与训练,对模型今天统一管理,提供系统生命力;

·硬件创新:采用独立检查室方式,内部有两台可跟车随行的协作机器人,在不停线的情况向,通过超高清工业相机进行图像拍摄; | ·无人化检测,降低检测成本;·误报率0.05%,漏报率0%;·支持百余项检测内容;·生成对抗训练,新车型只需要20个样本,1天即可上线,模型训练时间缩短至1天

·完全相同零件号 - 不同厂区直接使用无需训练 |